С каждым годом к насосам нефтехимических производств и топливно-энергетического комплекса предъявляются все более высокие требования по безопасности и надежности. Оборудование стареет…. Не всем «по карману» приобретение современных, отвечающих всем требованиям дорогостоящих зарубежных насосных агрегатов. В этой ситуации НПЦ «Анод» предлагает модернизировать устаревшие консольные насосы, значительно повысив их моторесурс и надежность при относительно невысоких материальных затратах.

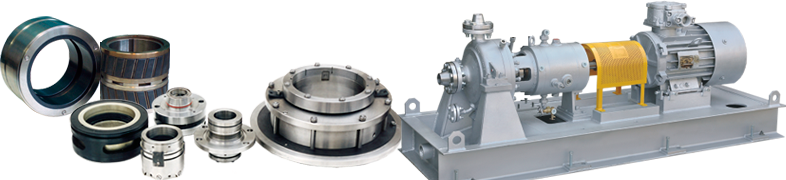

Модернизации могут быть подвержены практически любые консольные нефтяные насосы (рисунок 1), поскольку от исходного консольного насоса остаются лишь спиральный отвод, который демонтировать с рамы и отсоединять от технологических трубопроводов вовсе не обязательно, крышка насоса и рабочее колесо, т.е адаптированная проточная часть к условиям технологического процесса.

В зависимости от условий эксплуатации, химического состава и свойств перекачиваемой жидкости НПЦ «Анод» разработал несколько конструктивных схем модернизации консольных насосов. В основе всех схем лежит один принцип. Вместо подшипников качения, широко использующихся в насосостроении, применяются подшипники скольжения. Статические и динамические радиальные нагрузки воспринимают опорные подшипники скольжения , а осевые – упорный подшипник скольжения. В зазор подшипников скольжения подается жидкость, которая при вращении ротора образует несущий клин. Несущую способность обеспечивают силы давления, возникающие в жидкостном слое. Данный узел получил название БПУ — блок подшипниковый уплотнительный .

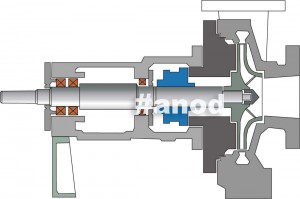

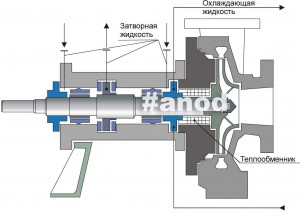

Первая схема модернизации консольных насосов , изображенная на рисунке 2, наиболее простая – для консольных насосов, перекачивающих чистые неагрессивные нефтепродукты с температурой, не превышающей 120 ºС, имеющие хорошие смазывающие свойства, такие как бензины, минеральные масла, дизельное топливо.

Как видно из рисунка, опоры скольжения и упорный подшипник скольжения находятся в перекачиваемой среде. Приводной конец вала консольного насоса герметизируется двойным торцевым уплотнением или торцевым уплотнением типа «тандем». В данном случае это серийно выпускаемые НПЦ «Анод» торцевые уплотнения УТД (двойное торцовое уплотнение) и УТТ (торцовое уплотнение типа ‘Тандем) для нефтяных насосов типа НК. Упорный подшипник скольжения , воспринимающий осевую нагрузку на ротор, находится между значительно разнесенными опорными подшипниками скольжения. Расстояние между опорами (база вала), при такой схеме увеличивается практически вдвое по сравнению с традиционной конструкцией с подшипниками качения. Задний подшипник скольжения находится непосредственно около рабочего колеса, «сводя на нет» консольный участок вала. Изгибающие усилия действующие при вращении на вал значительно снижаются.

В зависимости от конструкции консольного насоса такая модернизация может потребовать незначительной доработки крышки насоса.

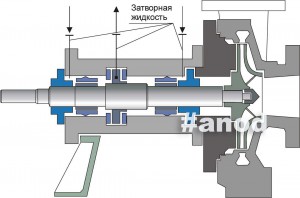

Вторая схема модернизации консольного насоса, изображенная на рисунке 3, применяется в тех случаях, когда перекачиваемая жидкость содержит значительный объем механических частиц и нет возможности доработать крышку насоса.

Расположение опорных и упорных подшипников скольжения здесь такое же, главное отличие – компоновка торцевого уплотнения. Здесь не применяется классическое двойное торцевое уплотнение, имеющее две уплотнительные ступени, между которыми подается затворная жидкость под давлением, превышающим давление перекачиваемой жидкости. В нашем случае роль ступеней двойного торцевого уплотнения играют два одинарных торцевых уплотнения герметизирующих подшипниковый блок с двух сторон, подшипники скольжения размешены между торцевыми уплотнениями в образовавшейся камере, в которую и подается затворная жидкость. Такая схема обеспечивает стабильную работу подшипников скольжения на чистой среде.

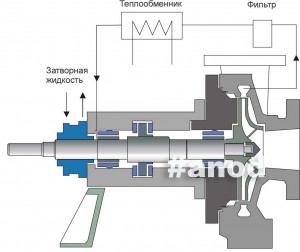

Следующая схема (рисунок 4) применима к консольным насосам типа НК перекачивающим жидкости с температурой 120…450 ºС. Отличие ее от второй схемы лишь в том, что в сальниковую камеру консольного насоса устанавливается теплообменник, такой же конструкции, что и в торцевых уплотнениях типа УТТХ (торцовое уплотнение типа ‘Тандем” с холодильником) и УТДХ (двойное торцовое уплотнение с холодильником). Данный теплообменник обладает достаточной эффективностью, чтобы снизить температуру в районе подшипникового уплотнительного блока БПУ до 40…80ºС. Такая температура уже приемлема для материала втулок подшипников скольжения.

Подшипники скольжения, разработанные в НПЦ “АНОД” имеют как традиционные, так и оригинальные элементы. Конструкция узла упорного подшипника скольжения позволяет ему воспринимать значительные усилия.

Силовая не вращающаяся ступень упорного подшипника скольжения состоит из нескольких колодок опирающихся на металлическое основание. Колодки укладываются в сепаратор, обеспечивающий незначительное их свободное перемещение. Конструкция же вспомогательной ступени, работающая лишь при пуске – остановке значительно упрощена. Вращающиеся элементы подшипника скольжения представляют собой два жестких металлических диска, установленных на ступице, жестко посаженной на вал.

Опорный подшипник скольжения состоит из вращающейся и неподвижной втулки, первая закреплена на валу, а вторая в свою очередь запрессована в корпусе подшипника, корпус подшипника самоустанавливающийся.

Материалы, используемые в подшипниковом уплотнительном блоке БПУ, позволяют модернизировать и консольные насосы НК , перекачиваемые слабоагрессивные жидкости. Корпусные элементы БПУ изготовлены из стали 20Х13, вращающиеся втулки подшипников скольжения и диски упорного подшипника скольжения – 95Х18. Ответные втулки опорных подшипников скольжения, вкладыши и накладки упорного подшипника скольжения изготовлены из композиционного фторопластового материала “Флубон”. Это один из вариантов материала пар трения в подшипниках скольжения.

Одним из пунктов модернизации консольных нефтяных насосов является создание вспомогательных систем. В первой схеме подшипники скольжения работают на перекачиваемой среде, в состав обслуживающей системы входят: фильтр и теплообменник. Конечно, можно значительно упростить систему и исключить эти элементы, но это возможно лишь в случае, когда перекачиваемая жидкость имеет температуру ниже 70ºС и содержание механических примесей меньше 1%.

Консольные насосы, модернизированные по второй и третьей схеме, имеют обвязку двойного торцового уплотнения, разница лишь в том, что затворная жидкость подается к каждому подшипнику скольжения отдельно, что позволяет обеспечить более эффективный отвод тепла от подшипниковых поверхностей и контроль их температурного состояния. В “горячих” консольных насосах дополнительно установлена система охлаждения сальниковой камеры.

В настоящее время по результатам опытных и экспериментальных разработок отработаны различные пары трения в подшипниках скольжения: карбид кремния, карбид вольфрама, материалы на основе РЕЕК в различных комбинациях в зависимости от условий работы.

В заключение стоит отметить, что консольные насосные агрегаты, оборудованные подшипниками скольжения, несомненно, имеют ряд преимуществ перед традиционными конструкциями консольных насосов. К тому же, такая модернизация – один из путей обновления парка насосного оборудования в современных условиях импортозамещения. Установка блоков БПУ с подшиниками скольжения производства НПЦ АНОД на насосы зарубежных производителей позволяет продлить их ресурс, нередко поднять КПД и избежать значительных капитальных затрат связанных с заменой этих насосов.

Обращаем внимание, что ООО НПЦ «АНОД» кроме модернизации старых насосов, выпускает новые насосные агрегаты серии 5-АНГК с проточными частями как отечественного, так и зарубежного производства с применением блоков подшипниковых уплотнительных.